Уважаемый читатель, задумывались ли вы о том, как использовать возможности вашего станка и улучшить параметры обработки на станке с ЧПУ, сохраняя при этом высокое качество, сокращая время цикла и продлевая срок службы инструмента?

Интересно, слышали ли вы об ACM — адаптивной системе управления, которая на постоянной основе собирает данные, анализирует их и поддерживает выполнение программы обработки.

Управление обработкой с помощью адаптивного управления и мониторинга ( ACM ) от Siemens позволяет значительно улучшить производственный процесс и является частью оцифровки. Система обеспечивает оптимальные параметры резки, сокращает время перемещения, защищает станок, заготовку и инструменты от повреждений, чтобы одновременно производить больше.

Программное обеспечение ACM — оригинальный продукт израильской компании с более чем двадцатилетним опытом разработки систем реального времени, оптимизирующих производство на станках с числовым программным управлением. Эта компания — Omative — была приобретена Siemens в 2018 году и теперь дополняет наше портфолио в области контроля и управления производственными процессами на станках ( программное обеспечение для управления цехами с ЧПУ ).

Сименс продвигает решения, которые использует сам

Преимущества использования системы ACM, установленной в станках с числовым программным управлением, можно продемонстрировать на примере завода по производству серводвигателей в Бад-Нойштадте, Германия. Производственный профиль этого завода включает более 700 000 двигателей в год почти в 30 000 модификаций. Чтобы удовлетворить потребности рынка, технологический отдел, отвечающий за подготовку производства различных деталей электродвигателей на станках с числовым программным управлением, постоянно ищет возможности для оптимизации процесса. В результате завод в Бад-Нойштадте стал испытательным полигоном и примером полного внедрения современных технологий Siemens в области автоматизации производства. Решения по оцифровке были применены на всей производственной цепочке, от этапа планирования, подготовки производства до внедрения, вплоть до контроля качества и обслуживания. В результате на каждом этапе достигалось повышение производительности. Технологи и программисты ЧПУ в настоящее время работают в виртуальной трехмерной среде, используя идею цифрового двойника как в контексте продукта, так и в контексте процесса.

Чугун, сталь и титан

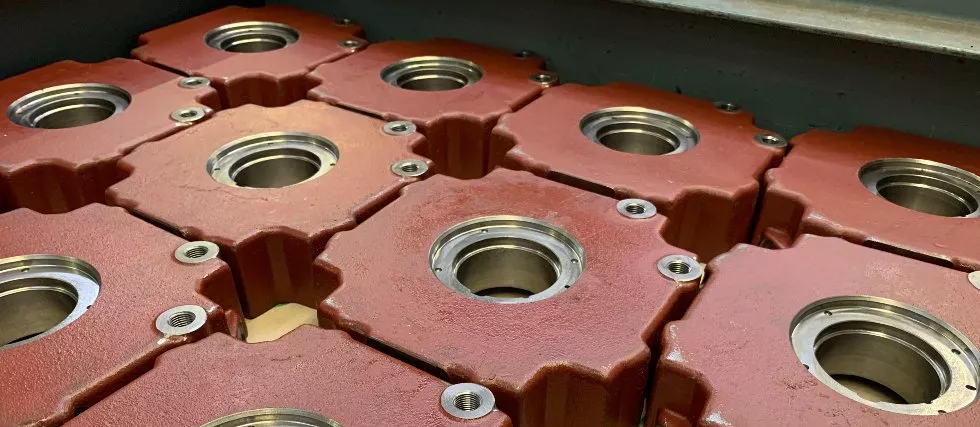

Производственный профиль в Бад-Нойштадте отличается широким разнообразием используемых заготовок и материалов. Для производства подшипниковых блоков в основном используется чугунное, стальное и титановое литье. Несмотря на то, что стратегии обработки разрабатывались и применялись на протяжении многих лет, обработка этих типов материалов — непростая задача.

Литые заготовки, поставляемые субподрядчиками, неоднородны по твердости и имеют неровную поверхность из-за различий в допусках заготовки. Очень важно, чтобы колебания распространялись не только на целые партии, но и на отдельные части. В таких ситуациях программисты с ЧПУ, составляющие технологические программы, опасаясь возможности поломки инструмента или даже повреждения шпинделя станка, берут наихудший вариант обработки и программируют подачу так, чтобы инструмент всегда был защищен. Однако решение проявлять осторожность при программировании обычно имеет существенный недостаток: это означает потерю драгоценного времени.

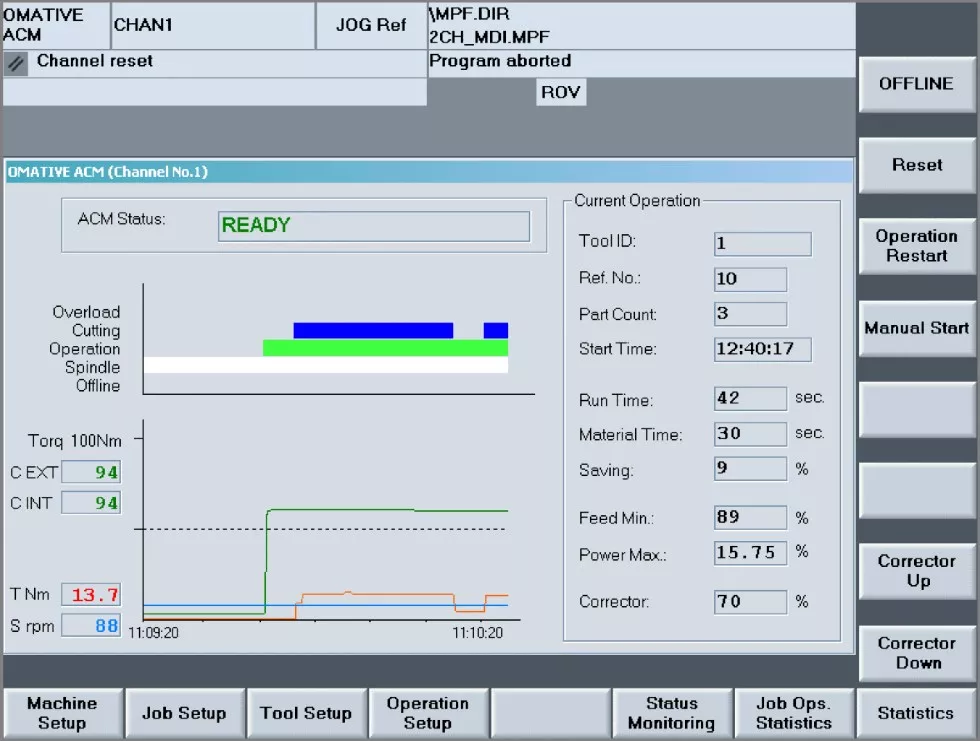

Здесь открывается пространство для ACM. Адаптивная система интеллектуально использует данные процесса в реальном времени от станка. Считывая информацию об инструменте из программы ЧПУ, постоянно отслеживая нагрузку на шпиндель, ACM выявляет опасные ситуации перегрузки и затем соответствующим образом реагирует, снижая скорость подачи. В крайних случаях также может появиться аварийный сигнал и машина будет остановлена.

Ключевым моментом является то, что адаптивное управление также определяет обратное. В местах, где программист был слишком осторожен и технологическая программа не использует диапазон производительности, предусмотренный для данного инструмента, при соответствующей настройке система ACM увеличивает скорость подачи до оптимального значения, повышая эффективность резания . Это особенно верно для черновых операций во время фрезерования, когда удаляется большее количество материала. Испытания показали, что мы можем сократить время обработки некоторых деталей на 8% и более. Вроде бы немного, но в течение дня прибыль накапливается, экономя много времени.

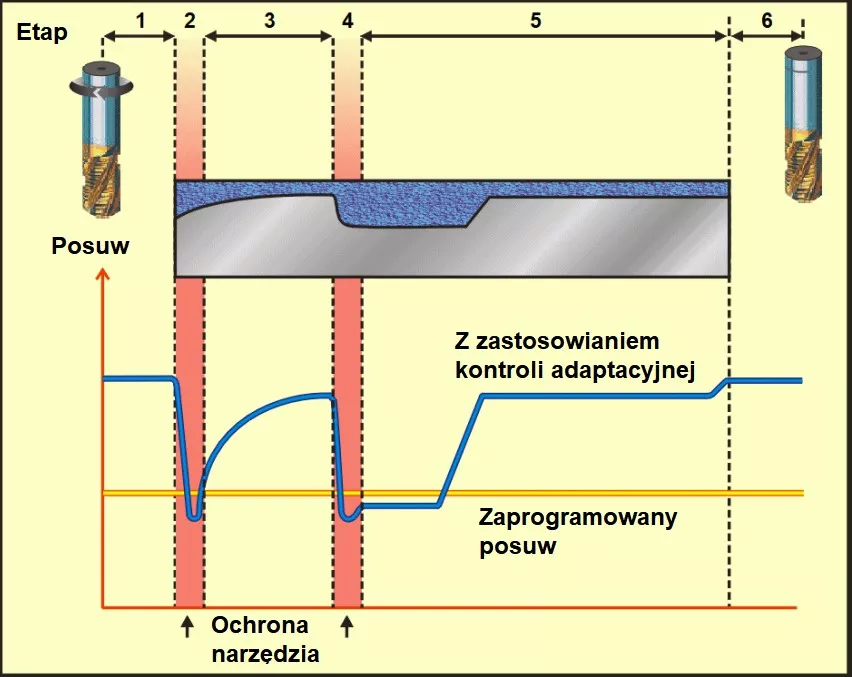

Схема управления кормлением с использованием адаптивного управления от системы ACM. (1) доступ к материалу, «воздушная резка», (2, 4) погружение в материал с защитой инструмента, (3, 5) обработка с переменным сечением разрезаемого слоя, (6) вне материала .

Защита инструмента

Особенно важным аспектом является снижение нагрузки на инструменты. Инструмент может стоить 400 евро и более, а на станке используются десятки таких инструментов. Снижение нагрузки на сверла, фрезерный инструмент и сменные пластины способствует непрерывности производства и экономии затрат.

Прибыль от ACM означает, что инструменты не нужно снимать с обработки слишком рано, и в то же время изношенные или дефектные инструменты будут отозваны. ACM существенно предотвращает повреждение инструмента. Однако, если это произойдет, повреждение будет идентифицировано, и обработка будет прервана. Неопознанная поломка инструмента особенно опасна, потому что часто сломанное сверло, оставшееся в заготовке, вызывает повреждение последующих инструментов.

Минимизация столкновений — мониторинг процесса

ACM имеет дополнительные преимущества в случае другого события, которое вообще не должно было произойти, а именно столкновения между инструментом и заготовкой или зажимным устройством. Если обработка была запрограммирована профессионально и станок оснащен инструментами с определенными размерами, столкновения не должно быть. Однако практика показывает, что допускаются ошибки. ACM и мониторинг в реальном времени также хорошо работают в этой области. Мониторинг столкновений выявляет эту особую ситуацию и немедленно останавливает подачу, предотвращая более серьезное повреждение машины.

Например, на данном заводе новые программы обработки деталей внедряются в среднем 6 раз в месяц, но изменения в данную программу необходимо вносить в 3-4 раза чаще. Эти детали должны быть реализованы и обработаны в серийном производственном цикле. Использование системы ACM существенно не меняет работу программистов с ЧПУ и наладчиков станков, но позволяет более гибко реагировать на потребности рынка при одновременном повышении надежности и производительности процесса.

Пользовательский интерфейс ACM для фрезерной техники

Преимущества адаптивного управления ACM

-

- Время воздушной резки сокращается из-за необходимости увеличения пути к материалу и от материала для обработки заготовок из полуфабрикатов с большими колебаниями припусков.

- Снижается нагрузка инструмента, входящего в материал — активируется специальная функция защиты, дополнительно уменьшающая подачу.

- При малых нагрузках на шпиндель, вызванных неравномерностью оставленного припуска или переменной шириной резания в результате метода программирования, скорость подачи увеличивается.

- В экстремальных условиях резания подача уменьшается, чтобы защитить инструмент от перегрузки.

- Экономия времени на резку от 7% до 25%, в зависимости от заготовки и принятой стратегии обработки.

Лазерная обработка корпусов шкафов управления из нержавеющей стали с ЧПУ

Лазерная обработка корпусов шкафов управления из нержавеющей стали с ЧПУ Обработка металла на станках с ЧПУ

Обработка металла на станках с ЧПУ Токарная обработка с ЧПУ

Токарная обработка с ЧПУ Обработка на станках с ЧПУ

Обработка на станках с ЧПУ

Станьте первым!