Работа из современных материалов предполагает работу в экстремальных нагрузках и температурных условиях, а зачастую и в крайне неблагоприятных условиях окружающей среды. Это заставляет использовать новые материалы с более высокими прочностными параметрами или изменять свойства традиционных материалов, чтобы соответствовать этим ожиданиям.

Растущие ожидания клиентов и жесткая конкуренция также играют важную роль, что означает, что предприниматели должны повышать эффективность производства и адаптировать некоторые продукты, проектируя их в соответствии с потребностями конкретного клиента. Это, в свою очередь, часто связано с попытками вывести на рынок новые технологические решения, которые смогут удовлетворить потребности самых требовательных приложений и, таким образом, дать преимущество на рынке.

Так же хотим обратить ваше внимание на гипсокартон и алюминиевые профили, доступные в строй магазине «Куб» на сайте https://poltava.kub.in.ua/gipsokarton-i-profil/profil-dlja-gipsokartona/

Технология SPS / FAST

В случае материалов в настоящее время наибольшие возможности связаны с формированием структуры материала в нанометровом масштабе. Это обеспечивается решениями, основанными на консолидации порошков с применением технологии, использующей электрические импульсы для их спекания. Технология SPS (Spark Plasma Sintering) позволяет спекать материалы при более низких температурах по сравнению с другими решениями, что значительно снижает или даже исключает рост зерна в материале. Эта технология известна уже много лет, но только сейчас, в основном благодаря возможностям современной технологии, она демонстрирует свои выдающиеся возможности, связанные с разработкой и производством современных материалов, которые хорошо работают в самых требовательных приложениях.

Термин « искровое плазменное спекание » обычно используется, но в то же время он довольно сбивает с толку, поскольку в процессе не присутствует ни искра, ни плазма, что было экспериментально подтверждено. В связи с этим более правильным является использование названия «спекание с помощью полевых операций».

Основной характеристикой FAST является то, что импульсный постоянный ток проходит непосредственно через графитовую матрицу, а в случае проводящих образцов также и через порошок. Это позволяет нагревать материал джоулевым теплом, которое, в отличие от традиционных методов спекания, достигает плотности, близкой или равной теоретической плотности при гораздо более низкой температуре спекания. Это связано с тем, что тепло генерируется внутри материала и не передается косвенно через нагревательные элементы, как в случае обычного горячего прессования.

Это решение позволяет достичь очень высокой скорости нагрева, даже до 1000 ℃ / мин, что обеспечивает очень быстрый процесс спекания, который длится от нескольких до нескольких минут, в зависимости от материала и диаметра образца. Такой быстрый процесс обеспечивает уплотнение порошков с наноячеками или наноструктурами, избегая при этом утолщения, которое происходит при использовании обычных методов уплотнения. Это делает технологию FAST очень хорошим методом получения материалов на основе наночастиц.

Технология U-FAST

GeniCore разработала установку для спекания FAST, которая называется U-FAST (Модернизированная технология спекания в полевых условиях), в том числе благодаря улучшенной системе питания, которая позволяет генерировать импульсы тока длиной менее мили. .

Это решение позволяет производить материалы более эффективным и экономичным способом по сравнению с конкурирующими методами.

В настоящее время это единственное подобное решение в мире, которое также позволяет очень точно определять значение энергии, подводимой к материалу, и, таким образом, очень точно контролировать процесс.

В настоящее время это единственное подобное решение в мире, которое также позволяет очень точно определять значение энергии, подводимой к материалу, и, таким образом, очень точно контролировать процесс.

Это явно отражается на результатах, о чем свидетельствуют характеристики материалов, полученных этим методом. Также важно, чтобы материалы формировались без предварительного прессования, изостатического загущения и сушки.

Примеры материалов, изготовленных с помощью

технологии спекания U-FAST U-FAST , как одного из самых современных методов уплотнения порошковых материалов, можно использовать для производства широкого спектра материалов. Среди них:

- Карбид вольфрама (WCO) используется, в частности, в в индустрии режущего инструмента, строительных элементов, в качестве материала для штампов для прессования порошков. Это связано с сочетанием желаемых свойств, таких как высокая твердость и механическая прочность. Режущие элементы из карбида обычно производятся такими методами, как горячее прессование (HP) и горячее изостатическое прессование (HIP). Однако эти методы имеют много недостатков, таких как низкая скорость спекания и длительное время спекания, высокие затраты на оборудование и эксплуатационные расходы. С этой точки зрения спекание методом FAST является более выгодным решением.

В качестве примера карбида спекали карбид вольфрама . Спекание WC производилось из порошка со средним размером зерна 0,65 мкм, содержащего ингибиторы и с добавкой 10% кобальта.

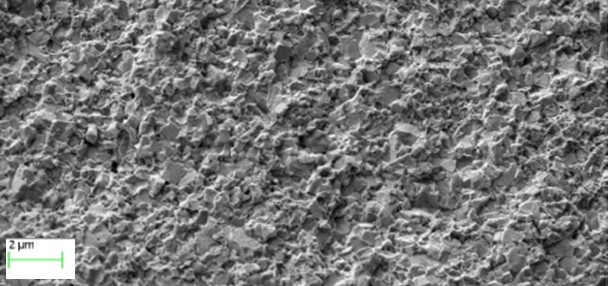

Материал был получен с твердостью 1800 HV и плотностью 99,8-100% по отношению к теоретической плотности, при этом процессы проводились при температурах 1100-1220 ° C. Полученный материал отличается высокой однородностью микроструктуры. После процесса спекания зерна не развивались неблагоприятно, как показано на рисунке ниже.

Изображение микроструктуры цементированного карбида U-FAST

Из литературы известно, что материалы с такой высокой плотностью получаются только при использовании WC в качестве исходного порошка без добавления ингибиторов. Недостатком отказа от таких добавок является неблагоприятный рост зерна. До сих пор материал с плотностью чуть более 99% был получен из порошка WC с ингибитором, в случае размера зерна WC 10 нм (Materials and Manufacturing Processes, 30: 327–334, 2015), что остается весьма непростой задачей. более низкое значение, чем в случае изготовленных из материалов устройства U-FAST.

Устройство GeniCore оснащено пирометром, работающим во всем диапазоне RT-2500 ℃, благодаря которому можно производить материалы, в том числе те, спекание которых требует использования низких температур. Примеры — термоэлектрические материалы и металлические стекла.

- Термоэлектрики (PbTe) — термоэлектрические технологии основаны на прямом преобразовании отработанного тепла в электричество и наоборот. Среди прочего используются термоэлектрические генераторы. для преобразования энергии в «бесшумных» атомных подводных лодках, трансформаторах сети охлаждения или модулях систем кондиционирования воздуха они работают как микрогенераторы, питающие системы датчиков или элементы Пельтье, охлаждающие микропроцессоры. Соединения PbTe являются популярными термоэлектрическими материалами благодаря многим желательным свойствам, которые они имеют, в том числе. изотропная морфология, высокая симметрия кристаллов, низкая теплопроводность, возможность контролировать концентрацию носителей.

Спекание теллурида свинца проводили в течение 5 минут при 400 ° С. В зависимости от условий приготовления порошков были получены материалы с плотностью в диапазоне 98,8-100% от теоретической плотности. Этот параметр обеспечивает благоприятные термоэлектрические свойства, поскольку теплопроводность и электрическая проводимость, а также коэффициент Зеебека сильно зависят от микроструктуры материала.

- Металлические стекла (Zr-Cu-Al-Nb) (объемные металлические стекла) бывают самых разных форм. По сравнению с обычными металлами и сплавами они демонстрируют лучшие механические и химические свойства благодаря своей аморфной структуре. Поэтому они считаются новым поколением материалов с высокой устойчивостью к нагрузкам. Кроме того, они показывают очень высокий предел текучести при растяжении (1,9 ГПа), упругую деформацию (2%), твердость (600 HV) и коррозионную стойкость. Однако BMG трудно производить из-за относительно высоких скоростей охлаждения, необходимых для аморфного затвердевания. Металлические стекла можно использовать во многих областях техники, например в виде пены для строительства будущих космических кораблей для длительного полета в космос или в медицине.

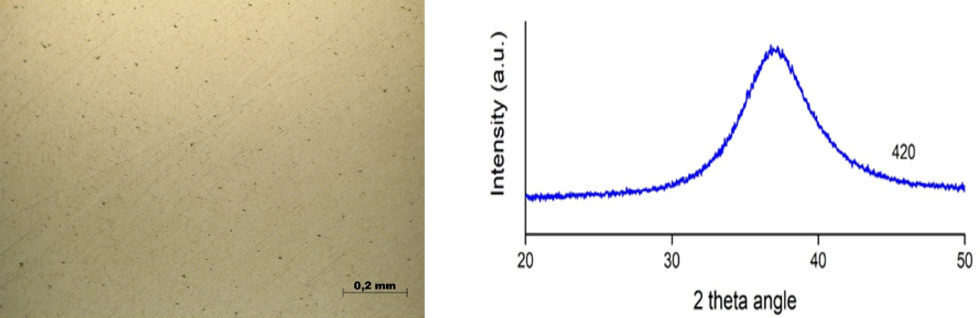

Спекание Zr-Cu-Al-Nb проводили из порошковой смеси. В результате после процесса при температуре 420 ° C был получен материал с плотностью более 99% от теоретической плотности. Он характеризуется однородной микроструктурой, и, что наиболее важно, измерения XRD не показали наличия кристаллической фазы.

Из литературы известно, что, выполняя процессы спекания в одной и той же системе с использованием другого устройства, было невозможно получить аморфный материал с плотностью, близкой к теоретической величине (Journal of Alloys and Compounds, vol. 667, 2016, с. 109-114).

- Композиционные материалы в настоящее время являются самой многочисленной группой. Существуют композиты керамика-керамика, керамика-металл, металл-металл, а также их комбинации с полимерами. Ищется все больше и больше новых материалов, которые отвечали бы постоянно растущим требованиям к параметрам, и, таким образом, открываются новые области применения. На станке U-FAST можно успешно производить различные композиты, независимо от их классификации.

Композиты вольфрам-серебро характеризуются высокой устойчивостью к дуговой эрозии и одновременно высокой стойкостью к прихваткам. Они используются для электрических контактов, используемых в самых разных приложениях, таких как электрические переключатели, контакторы, автоматические выключатели, регуляторы напряжения, дуговые клеммы, реле. Этот материал получают путем пропитки вольфрамового каркаса или порошковой металлургии, но затем применяется дополнительная прокатка для увеличения уплотнения. Имеющаяся в продаже версия 50W-50Ag имеет плотность 13,15 г / см3 (http://www.stanfordmaterials.com/Tungsten-silver.html).

Проведено спекание вольфрама с добавкой серебра в соотношении 50/50. Процессы проводились при температуре 900 ° C. Полученный материал имеет твердость 1,0 ГПа и плотность 13,40 г / см3, что выше, чем у материала, доступного на рынке. Кроме того, производственный процесс заключается в покрытии матрицы смесью порошков вольфрама и серебра и спекании без использования дополнительных операций, инфильтрации или прокатки.

Композиционные материалы в системе оксид циркония (TZP) — оксид алюминия (α-Al2O3) демонстрируют хорошие механические свойства (прочность, твердость) и очень хороший абразивный износ в различных условиях окружающей среды. Они используются в качестве универсальной конструкционной керамики во многих областях техники. Al2O3 и ZrO2 — это материалы с низкой реакционной способностью по сравнению с металлами или полимерами, поэтому они используются в качестве биокерамики. Такие композиты нетоксичны и не вызывают аллергии, что в сочетании с прекрасными фрикционными свойствами делает их керамическими, используемыми в эндопротезах.

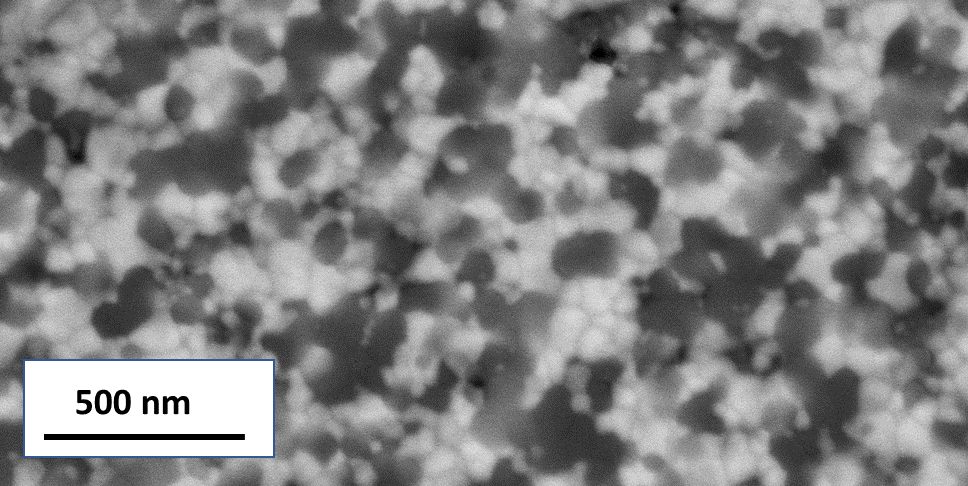

По технологии U-FAST был получен композит в объемном соотношении 1: 1. В результате спекания при температуре 1400 ° С был получен материал с однородной микроструктурой и четким перемешиванием фаз. Как видно на изображении, полученном с помощью сканирующего электронного микроскопа, используемый метод позволяет поддерживать размер зерна подаваемого порошка, что невозможно при использовании других методов спекания. Этот композит характеризуется плотностью 99%, твердостью, близкой к 18 ГПа, и вязкостью разрушения 9,5 МПа / м 0,5 .

Микроструктура композита 50% Al2O3-50% ZrO2

- Керамические материалы , которые благодаря своей устойчивости к коррозии, возможности работы при высоких температурах и механическим свойствам являются привлекательными конструкционными и функциональными материалами, имеющими большое значение в технике.

Оксид алюминия демонстрирует множество интересных свойств, таких как высокая прочность, высокая твердость и отличная коррозионная стойкость. Благодаря этому в прозрачном виде его можно использовать, например, в качестве электромагнитных окон, прозрачной брони, крышки для металлогалогенных ламп. Спеченная субмикронная керамика из Al2O3 — самый твердый из всех прозрачных материалов. Следовательно, прозрачный поликристаллический оксид алюминия считается многообещающей альтернативой сапфиру. Его получают традиционно путем спекания в водороде при температуре выше 1700 ° C.

Керамический светопрозрачный материал, произведенный по технологии U-FAST, характеризуется высокой степенью спекания, 99,9% от теоретической плотности и твердостью HV 2220. В диапазоне длин волн 3,5-5 мкм значение пропускания составляет мин. 80%, что аналогично коммерчески доступным кристаллам. Процесс спекания проводился при температуре в диапазоне 1100-1200 ° C, в классической графитовой установке, с использованием промышленного порошка оксида алюминия высокой чистоты. Дополнительного технологического шага, который увеличивал бы себестоимость продукции, не было.

- Биоматериалы . В результате исследования (Biomedical Journal of Scientific & Technical Research, 10.26717 / BJSTR.2019.23.003952) были получены идеально концентрированный (100% теоретическая плотность) титановый материал, популярный сплав и композиты. В основном из-за своей биосовместимости, устойчивости к коррозии в среде жидкостей организма титан используется в медицине. Используется для изготовления имплантатов, стентов и протезов. Тем не менее, основным недостатком титана, помимо высокой стоимости производства, является его относительно низкая износостойкость. Композиты с металлической матрицей титана (TMMC), используемые для преодоления этого недостатка, становятся все более и более распространенными.Технология спекания U-FAST позволила получить материалы (Ti, Mo) C / C при температуре 1050 ° C за время спекания 2 минуты. Полученные материалы характеризуются твердостью 1580 HV, что почти на 800% выше, чем у чистого титана. Таким образом, технология U-FAST полезна для производства биоматериалов на основе титана и может способствовать созданию материалов с еще более благоприятными параметрами.

Газовое холодное напыление: виды, достоинства и недостатки, применение

Газовое холодное напыление: виды, достоинства и недостатки, применение Диски для болгарки: разнообразие насадок для инструмента

Диски для болгарки: разнообразие насадок для инструмента Проблемы обработки труднообрабатываемых материалов

Проблемы обработки труднообрабатываемых материалов Узнайте о преимуществах и недостатках гидроабразивной резки различных строительных материалов по Евростандарту.

Узнайте о преимуществах и недостатках гидроабразивной резки различных строительных материалов по Евростандарту.

Станьте первым!