Лазерная сварка занимает все больше места на польских производственных предприятиях. Благодаря высокой скорости и точности сварки при сохранении отличного качества получаемых сварных швов, этот метод соединения с каждым годом привлекает все больше и больше пользователей. Тем не менее, даже сторонники лазерной сварки сходятся во мнении, что у этой промышленной розы довольно много колючек.

Специфика этого процесса требует очень тщательной подготовки кромок к сварке, чтобы получить как можно меньшее расстояние между соединяемыми элементами. Эти требования не только поднимают планку для операторов, которые собирают и подготавливают детали к сварке, но также резко снижают допуск на ошибки при предварительной обработке, такой как резка, гибка или штамповка детали, то есть для всех тех процессов, которые могут перекосить свариваемые края.

В то время как роботизация обычно приводит к повышению качества производства и его частичной реорганизации, многие предприниматели опасаются, что стандарты, требуемые лазером, будут невозможны в повседневной работе на их предприятии.

Стежок петелькой, или роботизированное вязание

Что сказать, цифры не врут, а сортов роз без шипов в мире насчитывается несколько десятков. Следуя этому примеру, компания Roboty Przemysłowe решила решить эту проблему.

Используя производственную головку IPG, оснащенную инновационным модулем Wobble, позволяющим колебательное движение лазерной головки во время сварки, компания создала решение с гораздо более широким допуском подготовки кромок под сварку.

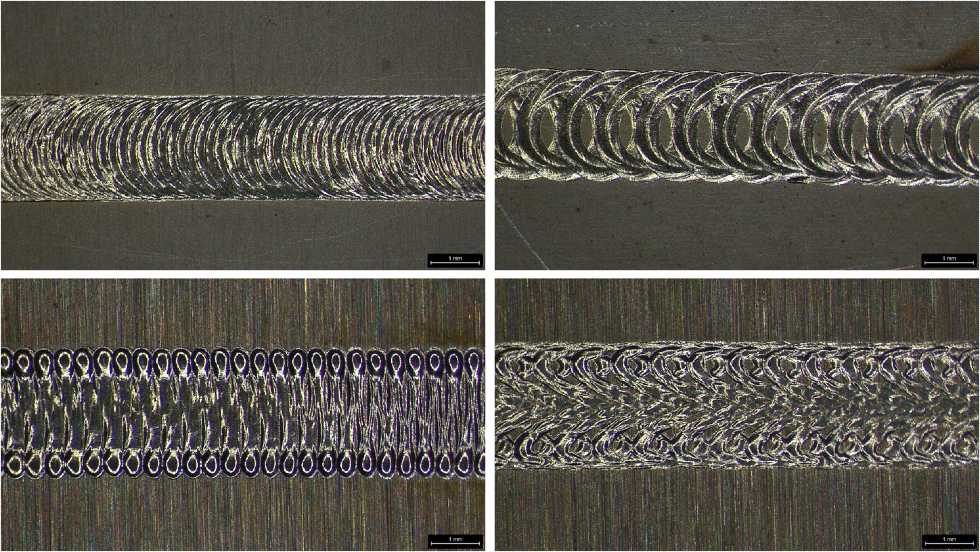

Более того, сварка с модуляцией лазерного луча позволила не только получить правильные проплавы при закрытии больших зазоров между свариваемыми кромками, чем предполагалось в проекте, но также снизила риск горячих трещин и других сварочных дефектов — даже при высоких скоростях сварки. На следующих фотографиях показаны различные сварные швы, полученные лазерной сваркой, с разной амплитудой модуляции лазерного луча:

Ниже приведены примеры форм лиц, полученных с использованием модуляции луча (фото: д-р Лехослав Туз из Industrial Robots).

С пиками или без них пахнет прибылью

. Описанная технология может поначалу звучать как еще один продвинутый исследовательский проект, но, тем не менее, ее применение очень практично.

Повышение устойчивости лазера к неточностям снижает количество бракованных или неправильно сваренных деталей, что значительно повышает рентабельность предлагаемого лазерного стенда и сокращает время возврата инвестиций. Поскольку лазерная сварка является очень экономичным процессом с точки зрения расхода расходных материалов и в то же время позволяет использовать высокие скорости сварки (более 1 м / мин, даже в случае коротких сварных швов), игра начинает окупаться.

Приложение одинаково хорошо работает для сварки толстых и тонких стенок (испытания проводились на листах толщиной от 1 мм до 3-4 мм) и для сварки аустенитных нержавеющих сталей в определенных условиях. В последнем случае большим преимуществом была возможность ограничения тепла, вводимого в материал, чтобы минимизировать изменения структуры стали в зоне термического влияния на стыке и сохранить ее антикоррозионные свойства.

Предлагаемое лазерное решение может успешно конкурировать с решениями TIG или MIG , более того — благодаря возможности использования большого фокусного расстояния оно обеспечивает возможность выполнения соединений в местах, недоступных для классической дуговой сварки. Все эти улучшения означают, что решение уже нашло первых пользователей, и, по сути, это реальная мера успеха новой технологии.

Что стоит знать о технологии плазменной наплавки PTA?

Что стоит знать о технологии плазменной наплавки PTA? Роль автоматизации в современной промышленности

Роль автоматизации в современной промышленности Что такое кислородная резка?

Что такое кислородная резка? Роботизированная сварка: электродная проволока как датчик

Роботизированная сварка: электродная проволока как датчик

Станьте первым!